名称:龙口市富士包装机械有限公司

电话:0535-8522119

手机: 13705350285(柳经理)

15253598305(周经理)

15253598308(亓(qi)丽丽)

15253598317(鲍丽)

邮箱:webmaster@fushijixie.cn

传真:0535-8635389

网址:www.fushijixie.cn

地址:山东省龙口市兰高工业园兰兴路1号

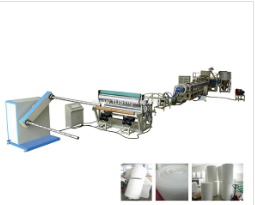

PE发泡布挤出机作为生产聚乙烯发泡布(又称珍珠棉)的核心装备,通过 “原料熔融 - 发泡剂混合 - 挤出成型 - 冷却定型” 工艺,生产出轻质、缓冲性强的发泡材料,广泛应用于包装、建材、日用品等领域。其设备协同性与工艺参数直接决定产品质量,需精准把控核心构成,针对性解决生产故障,并结合场景需求科学选型。

PE发泡布挤出机价格,PE发泡布挤出机厂家,PE发泡布挤出机生产厂家

挤出系统:原料熔融与输送核心

发泡系统:泡孔形成关键环节

成型系统:产品形状与尺寸控制

冷却系统:保障产品定型与强度

牵引收卷系统:自动化效率关键

泡孔不均(大小差异>2mm,分布零散)

核心原因:发泡剂注入量波动、螺杆混合效果差、模具温度不均;

解决方案:① 更换高精度计量泵(精度 ±0.05%),实时监测发泡剂流量,每小时校准 1 次;② 清理螺杆混合段积料(每周 1 次,用高温清洗料浸泡后拆卸清理),检查剪切块磨损情况(磨损量>0.5mm 需更换);③ 对模具进行分段温控改造(将模口分为 3-5 个加热区,每个区温度偏差≤±2℃),避免局部过热导致发泡剂提前分解。某建材企业通过以上措施,泡孔均匀度从 80% 提升至 98%,产品缓冲性能提升 20%。

强度不足(撕裂强度<1.5kN/m,不符合 GB/T 10802-2006 标准)

核心原因:PE 树脂熔融度不足、冷却速度过慢、发泡倍率过高;

解决方案:① 提高均化段温度(如从 190℃升至 200℃),延长熔融时间(增加螺杆转速 5-10r/min),确保熔融度≥99%;② 增加水冷辊数量(从 2 组增至 3 组),降低冷却水温(从 20℃降至 15℃),使产品定型时间缩短 30%;③ 降低发泡倍率(如从 25 倍降至 20 倍),同时添加 5%-8% 线性低密度聚乙烯(LLDPE)改性剂,增强分子间结合力。某包装企业应用后,产品撕裂强度从 1.2kN/m 提升至 2.1kN/m,满足电子产品包装需求。

表面瑕疵(划痕、气泡、凹陷)

表面划痕:检查成型板与水冷辊表面(用砂纸打磨至 Ra≤0.4μm),更换磨损的牵引橡胶辊(硬度低于 60 Shore A 需更换);

表面气泡:清理模具流道积料(用铜制工具避免划伤流道),降低模口温度(如从 200℃降至 190℃),避免原料过热分解产生气体;

表面凹陷:提高风环风速(从 3m/s 增至 5m/s),缩短风环与模口距离(从 20mm 降至 15mm),增强表面冷却效果,防止泡孔塌陷。

包装场景(电子产品、家具包装,要求缓冲性好、密度低)

设备选型:选择 “中高发泡倍率生产线”(发泡倍率 15-25 倍),螺杆长径比 38:1,配备高精度发泡剂计量泵(精度 ±0.05%);模具宽度 1000-1500mm(适配常见包装尺寸),水冷辊数量 3 组(确保快速定型);

产品要求:密度≤0.05g/cm³,撕裂强度≥1.8kN/m,表面无划痕、气泡,符合 ROHS 环保标准(重金属含量≤100ppm);

案例:某电子产品包装企业选用 20 倍发泡生产线,生产的 PE 发泡布用于手机包装盒内衬,缓冲性能通过 1.5m 跌落测试(产品无损坏),年产能达 5000 吨。

建材场景(地板垫、墙体隔音层,要求强度高、耐老化)

设备选型:采用 “低发泡倍率生产线”(发泡倍率 5-10 倍),螺杆长径比 40:1(增强剪切力,提升原料融合度),模具宽度 2000mm(适配建材大尺寸需求),配备抗紫外线改性剂添加装置(添加量 2%-3%);

产品要求:密度≥0.1g/cm³,抗压强度≥0.3MPa,耐老化性能(氙灯老化 1000h 后强度保留率≥80%),符合 GB/T 18173.1-2019《高分子防水材料 第 1 部分:片材》标准;

优势:低发泡产品强度高,可直接用于地板基层,替代传统橡胶垫,成本降低 30%,且安装便捷(可裁切、拼接)。

日用品场景(瑜伽垫、儿童爬行垫,要求柔软、无异味)

设备选型:选择 “柔性 PE 发泡生产线”,螺杆采用 “低剪切” 设计(避免原料过度剪切产生异味),发泡剂选用食品级丁烷(纯度≥99.9%),配备在线异味检测装置(异味等级≤1 级,符合 GB 18401-2010《国家纺织产品基本安全技术规范》);

产品要求:邵氏硬度(A)30-40(柔软度适中),回弹率≥70%(踩压后快速恢复),表面印有防滑纹路(纹路深度 0.5-1mm,防滑系数≥0.8);

工艺优化:冷却后增加 “表面压纹” 工序(采用花纹辊压纹,温度 60-70℃),提升产品美观度与防滑性,同时进行 “去味处理”(在 60℃烘箱中放置 24 小时,去除残留发泡剂)。

日常维护关键要点

每日:清理模具模口积料(用耐高温刮刀,避免划伤模口),检查发泡剂计量泵流量(偏差超过 ±0.1% 需调整),润滑牵引机与收卷机轴承(加注锂基润滑脂,耐温≥150℃);

每周:拆卸静态混合器清理内部残留(用高压水枪冲洗,压力 5-8MPa),检查螺杆螺棱磨损情况(磨损量>0.3mm 需修复);

每月:校准挤出机温度传感器(偏差超过 ±3℃需更换),测试水冷辊冷却效果(表面温度差≤±2℃),检查牵引速度与挤出速度的匹配性(偏差超过 ±5% 需调整)。

行业标准合规要求